销售电话:400-058-2728

技术咨询:400-995-0808

折流式超重力旋转床:精馏技术的革命性突破。精馏塔高度从15米压缩到1.5米,分离效率提升200%,能耗降低70%,而是折流式超重力旋转床带来的真实技术变革。在化学工业的分离王国中,精馏塔曾是不可撼动的巨人。传统塔器设备高达十余米,如钢铁森林般占据工厂空间,而效率却受限于地球重力场的天然瓶颈。2004年,浙江工业大学分离工程研究所突破技术边界,研发出全球首台可用于连续精馏的折流式超重力场旋转床,实现了从“重力场”到“超重力场”的量子跃迁。这项创新技术已在全球600余套工业装置中获得成功应用,从制药巨头的溶剂回收到精细化工的产品提纯,从占地千平的传统塔器到不足2平米的超重力设备,一场静默的精馏革命正在改写化工分离的历史。

01 折流式超重力旋转装置,技术原理革新:超重力场的工程赋能

超重力技术被誉为“化学工业的晶体管”,其核心在于通过高速旋转产生稳定的离心力场,取代常规重力场实现气液传质过程的革命性强化。当转子以每分钟数百至上千转的速度旋转时,产生的离心加速度可达重力加速度的数百倍甚至上千倍。在这一超重力环境下,传统的流体力学规则被彻底改写:液膜厚度急剧减小:相比传统塔器中毫米级的液膜,超重力场可形成微米级的极薄液膜,使传质阻力降低1-2个数量级,相界面更新速度提升百倍:高速旋转使液体处于持续分散-聚合的动态过程中,界面更新频率呈指数级增长。传质系数飞跃式提高:甲醇-水体系的实验数据表明,其总体积传质系数可达传统塔器的3-5倍。理论突破使设备尺寸发生颠覆性变化。江苏某化工厂的现场数据显示:仅1.5米高的超重力旋转床,分离效果完全等同于10-15米高的传统塔设备,同时产品产率提升10%,设备投资降低70%。

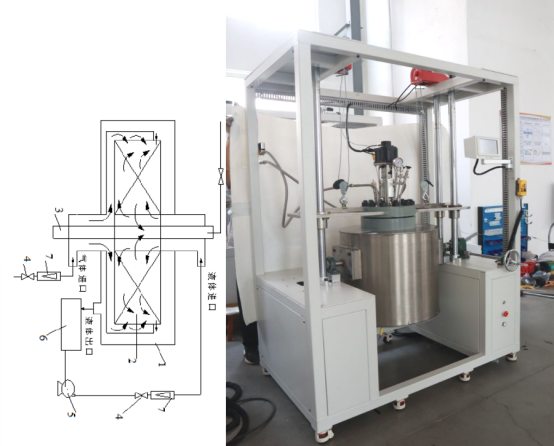

02 结构设计突破:动静折流圈的协同创新,与早期填充式、碟片式超重力旋转床相比,折流式超重力场旋转床完成了结构设计的基因级进化。其核心创新在于采用动静折流圈相嵌的转子结构,解决了长期制约行业发展的技术瓶颈。

动静组合转子系统:静折流圈固定在壳体上,动折流圈随轴高速旋转,两者以特定间距(通常1-3cm)交替排列,形成曲折的Z字形气液通道。无分布器进液设计:突破性地取消传统液体分布器,液体直接引入动盘中心,被高速旋转的动折流圈反复甩向静折流圈。多层串联架构:在同一轴线上可串联安装2-4组转子,理论板数成倍提升,单台设备即可完成复杂分离任务,解决了传统超重力设备三大痛点:避免分布器堵塞问题,消除液体初始分布不均的缺陷;气液接触时间延长5-8倍,克服了传统设备因接触时间过短导致的分离效率不足;实现真正中间进料,首次在单台设备中实现连续精馏。三层转子结构,在直径830mm、高度仅0.8m的空间内实现15-20理论板数,满足绝大多数有机物精馏需求,而占地面积不足1平方米。

03 折流式超重力旋转装置,性能优势:重新定义分离效率的边界

折流式超重力旋转床不仅实现了设备小型化,更在综合性能上树立了行业新标杆。基于十余年300余家企业应用数据,其技术优势已获得量化验证:空间效率革命:设备高度降低1-2个数量级,体积缩小至传统塔器的1/10-1/5,彻底解决高空作业安全隐患。动态响应飞跃:持液量仅为传统设备的5-10%,开车15分钟即可正常进出料,停车时间缩短90%。能源消耗重构:甲醇精制能耗测试显示,吨产品能耗成本仅4.48元,较传统设备降低60-70%。物料适应性突破:特别适用于热敏性物料(如维生素)、高粘度物料(如聚合物溶液)及有毒物料的处理

性能指标 | 传统填料塔 | 超重力旋转床 | 变化幅度 |

设备高度 | 10-15m | 0.8-1.5m | ↓ 85-95% |

启动时间 | 2-4小时 | 15分钟 | ↓ 90%以上 |

理论板数/米 | 3-5块 | 15-20块 | ↑ 300-400% |

能耗成本 | 15元/吨(甲醇) | 4.48元/吨(甲醇) | ↓ 70% |

占地面积 | 需专用框架 | 可地面安装 | ↓ 90% |

更值得关注的是其抗堵性能的革命性提升。浙江某制药厂连续运行6年的设备显示,即使处理高粘度、含固体颗粒的物料,设备压降仍保持稳定,这是传统填料塔无法企及的。

04 应用实证:从实验室到产业化

折流式超重力旋转床已通过严苛的产业化验证,应用领域横跨制药、环保、新能源等十多个行业。600余套工业装置持续运行的背后,是一系列经得起检验的成功案例:“溶剂回收车间消失了”——浙江某制药企业应用75台超重力设备后,全厂淘汰传统塔器系统。制药行业应用典范:浙江某药业自2007年引入首台设备后,已全面采用75台超重力装置替代传统精馏塔,实现全厂溶剂回收系统的升级换代。在维生素B2生产中的甲醇脱除环节,该设备使:产品分解率从传统工艺的5-8%降至0.5%以内,蒸汽消耗减少65%,年节约能源成本超800万元,车间高度从24m降至8m,取消防爆车间改造投入。精细化工成功实践。江苏某化工企业在次氯酸精馏生产中采用超重力设备后,取得突破性进展:产品纯度从98.2%提升至99.9%。年产能增加10%,新增产值1200万元。设备投资节省70%,节约资金350万元。新兴环保领域应用:在生物柴油精制过程中,超重力旋转床展现出独特优势:甘油脱除效率提升40%。避免高温导致的脂肪酸裂解。设备占地面积减少85%。已成功应用于甲醇、乙醇、丙酮、四氢呋喃等30余种溶剂的回收与提纯,成为精细化工分离过程的通用平台技术。

05 结语:超重力技术新纪元

折流式超重力旋转床不仅是一项技术创新,更是对化工分离范式的重构。它将十余米高的钢铁巨人浓缩为高度不足人肩的精密设备,将数小时的启动过程压缩为一杯咖啡的时间,将高耸的工业塔林转化为安全的地面装置。随着“双碳”战略深入推进,这项技术正展现出更深远的价值。设备制造环节可节约钢材70%以上;运行过程降低能耗60-70%;工厂建设减少用地90%。每台设备都是对地球资源的敬畏,每项应用都是对可持续发展的践行。森朗仪器实验室设备,最新一代超重力旋转床已实现理论板数每米25块的突破,同时能耗再降18%。

超重力技术的新纪元正在开启,而折流式旋转床仅是这一变革的序章。随着技术迭代与应用深化,这项“化学工业的晶体管”将持续释放其革命性能量,为全球化工分离领域注入全新动力。森朗仪器以“精馏之极,重力无形”为技术理念,持续推动超重力技术的工程化革新,提供占地小、能耗低、效率高的分离解决方案。

|